Die Motorrevision

Die Revision des Motors meiner Ape P501 war auch organisatorisch eine der größten Aufgaben. Um die Lager, Simmerringe und andere Teile zu besorgen, verbrachte ich gefühlt Tage lang im Netz. Leider gibt es keinen Onlineshop wo man alle Teile bekommt. So muss man diverse Shop in verschiedenen Sprachen durchforsten um alle Teile zu finden. Hinzu kommt die Problematik der schlechten Dokumentation der Baureihe. Dazu zählt unter anderem der Motor der 2. Generation. Die Lager in meinem Motor sind teilweise unterschiedlich. Dazu zählen unter anderem die Lager und Simmerringe der Kurbelwelle. In einer vorangegangen Lieferung bestellte ich unter anderem einen Lagersatz der Kurbelwelle, welcher leider nicht passte. Gleiches Problem verursachte der Dichtungssatz des Motors.

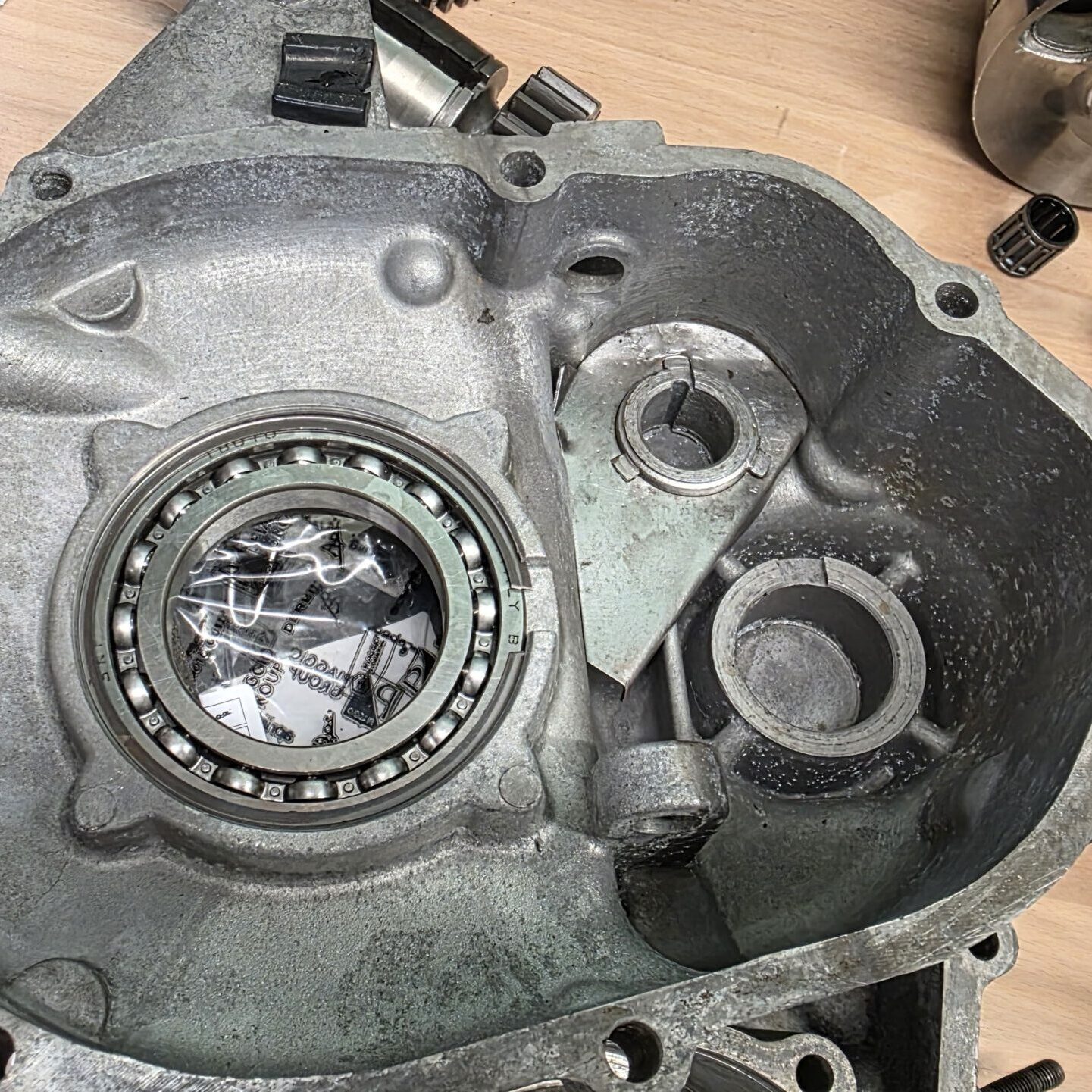

Differentialgehäuse

Angefangen habe ich mit dem Differential. Die Betätigungswelle für den Rückwärtsgang muss man mühselig entfernen. Am Ende sitzt der Umwerfer, welcher das doppelte Zahnrad auf der Welle hin und her schiebt um vom Vor- auf den Rückwärtsgang zu schalten. An dem Hebel im Differential ist ein Splint welcher nur schwer zu entfernen ist. Mit Hilfe einer Rohrzange und einem Splinttreiber geht es aber schlussendlich. Jetzt fragt man sich – warum macht der die Welle raus? Oben an der Welle, am Ausgang durch den Gehäusedeckel sitzt ein Dichtring. Möchte man keine böse Überraschung und erst im eingebautem Zustand feststellen das an diesem Hebel Öl raus läuft, wechselt man ihn lieber. Der kleine O-Ring kostet nicht viel, ist aber nur zu wechseln, wenn man das Gehäuse auf hat.

Der Einbau des Hebels geht dann aber relativ einfach. Man darf nur nicht die kleine Nebenwelle beim Zusammenbau vergessen, sonst muss man wieder von vorn anfangen.

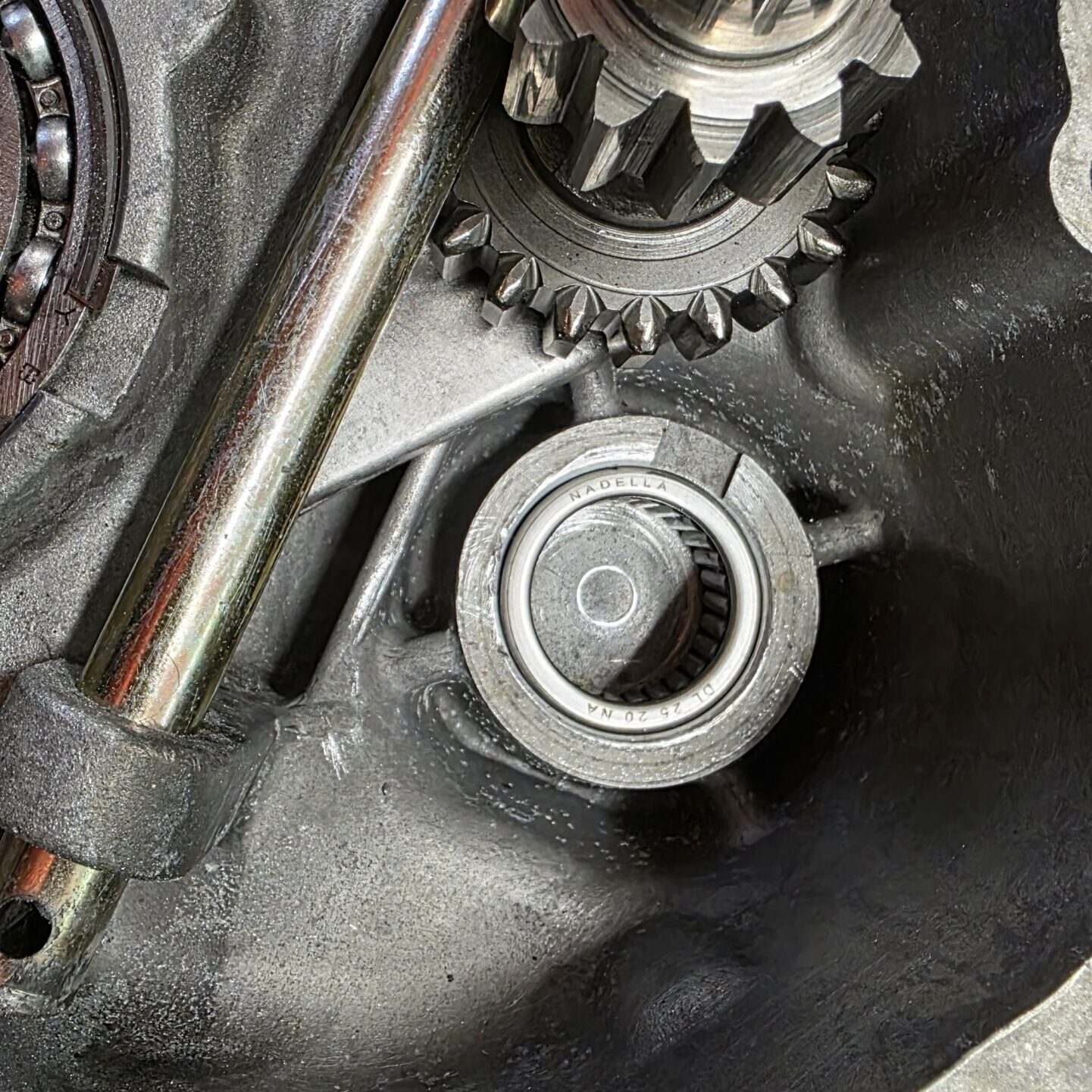

Das große Kugellager in der Größe 50-80-10 für das Differential lässt sich mit der Hand und leichtem klopfen reindrücken. Dieses wird mittels eines Sprengringes gesichert. Das Nadellager der Getriebewelle habe ich mittels 3D gedrucktem Zylinder mit der Hydraulikpresse rein gedrückt.

Schon ist der kleine Gehäusedeckel fertig.

Das Differential…

…hat einen neuen Sicherungskorb bekommen. Dieser sichert die Welle der Kegelzahnräder. Die Kanten dieses Korbes werden an den Enden umgebogen und brechen schnell ab, also wurde ein neuer verwendet. Die Zahnräder des Differential wiesen keinen offensichtlichen Verschleiß auf und wurden wiederverwendet. Oben im Differential ist eine Scheibe nebst Sprengring, die Montage ist einfach zu bewerkstelligen.

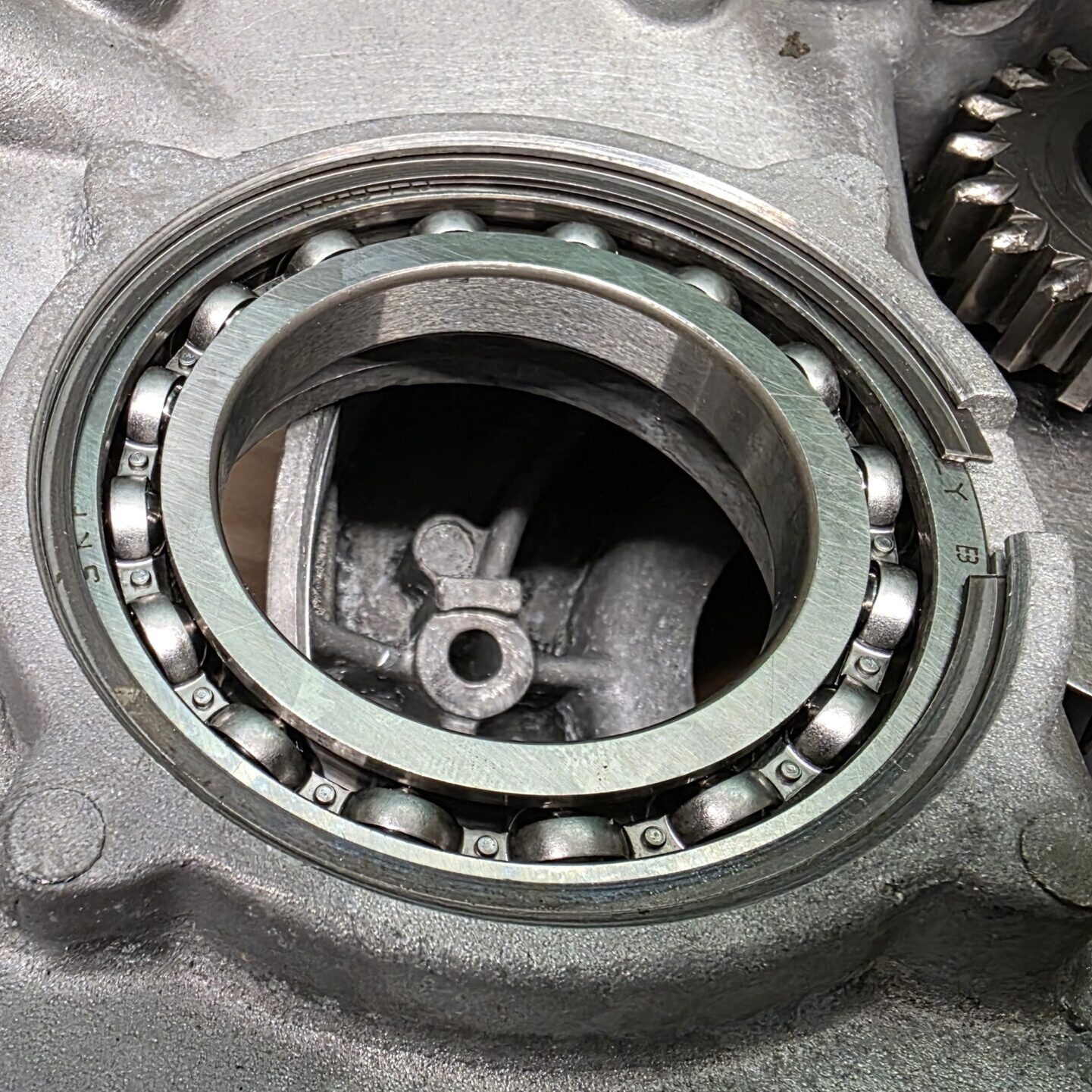

Motorhälfte die erste

Als nächstes habe ich mir die Motorhälfte auf dem Bild vorgenommen. Der Einbau der Lager erfolgte wie sich bereits bei vielen anderen Lagern bewährt hat, mittels 3D gedruckten Stempeln und meiner Hydraulikpresse. Auch für den Simmerring habe ich mir eine Form gedruckt, um diesen beim Einbau nicht zu beschädigen. Natürlich kann man die Lager oder Simmerringe auch mit anderen mittels eintreiben, mir steht aber der 3D Drucker zur Verfügung und das drucken einer der Formen dauerte immer lediglich ca. 20-30 Minuten. Die Methode hat sich eben bewährt.

Die zweite Motorhälfte

Es geht weiter mit der nächsten Motorhälfte. Auch hier wurden neue Lager und Simmerringe mittels Kunststoffstempeln eingedrückt. Dann aber die große Überraschung: Die Motordichtung passt nicht. Wieder musste etwas neu bestellt werden. Bei Vergleichen im Internet stellte sich heraus, das der Dichtsatz einer Ape TM beschafft werden musste. Auch die Dichtung der Schaltbox passte nicht…

In diese Motorhälfte muss die Kurbelwelle eingepresst werden. Das Lager auf der anderen Seite ist ein Rollenlager und lässt sich einfach einschieben. Um die Kurbelwelle mittig im Gehäuse zu montieren, ist es notwendig diese bis auf einen Abstand von ca. 1,25mm zum Gehäuse in das Lager einzupressen. Da der Simmerring einen halben Millimeter heraus steht, sollte die Abdichtung somit gewährleistet sein.

Zum einpressen der Kurbelwelle muss man ein Flacheisen in den mittigen Pleuelbereich legen und das Gehäuse auf die Welle Pressen. Ein Fan vom reinschlagen bin ich hier nicht, weil ich die Befürchtung habe die Welle krumm zu schlagen. Um das Lager mit samt Motorgehäuse über die Welle zu pressen, habe ich eine Hülse mit dem 3D Drucker angefertigt. Hier kann man als Alternative auch ein Rohr in entsprechendem Durchmesser verwenden. Wichtig ist es, den Abstand zwischen Kurbelwellenwange und Gehäuse einzuhalten, damit die Welle nicht am Simmerring oder dem Gehäuse schleift.

Hat man die Welle in Position gebracht, geht man mit den Vorbereitungen für das zusammensetzten der Motorhälften über. Es ist hier sicherzustellen das alle Dichtungen als Neuteil vorhanden sind. Zuerst schiebt man die Verbindungsschrauben für die Motorhälften in die dafür vorgesehenen Löcher. Ein wenig Puzzlearbeit ist es schon, weil die verschiedenen Stellen unterschiedlich lange Schrauben aufweisen. Die wichtigsten sind hier die beiden Schrauben nahe der Kurbelwelle welche unter dem „Tannenbaum“, also der ersten Getriebewelle sitzen. Das sind diejenigen, welche nicht im nachhinein eingeschoben werden können. Alle anderen können während der Montage noch raus- und wieder eingeschoben werden.

Allerdings muss man sagen, das die Dichtung zwischen den Motorhälften beim zusammensetzen der Motorhälften nur durch eingesetzte Schrauben auch in Position gehalten werden kann.

Das zusammensetzen der Motorhälften…

Die beiden Motorhälften zusammenzusetzen ist ein Geduldsspiel. Mit einer Person zu bewerkstelligen, eine zweite Person ist aber von Vorteil.

Zuerst bringt man die beiden Getriebewellen in Position. Man fängt mit der ersten kleineren Welle an. Ganz wichtig: Die beiden im vorherigen Text genannten darunter liegenden Gehäuseschrauben müssen bis auf Anschlag eingeschoben sein, sonst verkanten die sich und sind nur mit großem Aufwand in die richtige Position zu schieben. Durch den Tannenbaum wird nun die Lagerwelle Kupplungsseitig durch das Nadellager geschoben. Diese Welle kann nur eingeschoben werden, solange der Tannenbaum auf der anderen Seite noch nicht im Gehäuse bzw. im Kugellager fixiert ist.

Die Getriebehauptwelle, also jene die den Schaltvorgang übernimmt, wird lediglich in das Nadellager der anderen Motorhälfte gesteckt. Ein ausführlicher Beitrag über die Hauptwelle und wie man diese vernünftig revidiert, ist hier zu finden.

Nun kann man die Motorhälften vorsichtig in Position bringen und ausrichten. Beim Einführen der Kurbelwelle durch die Simmerringe und das Rollenlager ist extrem darauf zu achten, dass die Simmerringe nicht beschädigt werden.

Kommt man durch das vorsichtige zusammenschieben der Hälften in den Bereich des inneren Simmerrings muss man extrem vorsichtig vorgehen. Dieser Simmerring ist sehr empfindlich und mit der Druckseite, also der offenen Seite nach innen ausgerichtet. Man sollte diesen gut eingeölt oder gefettet haben und die Kurbelwelle beim zusammenschieben drehen, damit die Dichtlippen sich über die Lagerschale des Rollenlagers und der zwischen der Lagerschale und der Dichtfläche der Kurbelwelle liegenden Vertiefung schieben können. Gleichzeitig beim zusammenschieben der Motorhälften muss man die eingeschobene Welle des Tannenbaumes in das Kugellager der anderen Seite in Stellung bringen.

Ist diese Prozedur abgeschlossen, prüft man die Kurbel- und Getriebewellen auf Freigängigkeit. Erst dann beginnt man mit dem vorsichtigen anziehen aller Gehäuseschrauben. Hier habe ich im speziellen im Bereich der Kurbelwelle die umliegenden Schrauben versucht über Kreuz anzuziehen.

Im Anschluss daran bringt man die Mutter nebst U-Scheibe der eingeschobenen Welle an und setzt den neuen Dichtring mit der kleinen Haube und Vierdornmutter ein. Dier Welle wird auf der Kupplungsseite mit einem breiten Schlitzschraubendreher beim anziehen fixiert.

Differential

Nun bereitet man den Anbau der Differentialgruppe vor. Mit eingeschobenen Schrauben fixiert man die Dichtung am Differentialdeckel. Das Differential wird nun eingesetzt. Auf die Getriebehauptwelle schiebt man das Umschaltzahnrad für den Rückwärtsgang und die Distanzscheibe. Nun kann das Drama beginnen… Den Deckel muss man zuerst verkantet so von unten ansetzen, dass der Gleitstein des Rückwärtsgangstellers in die Nut des Zahnrades greift. Hierbei darf die Distanzscheibe nicht herunterfallen. Diesen Vorgang vollzieht man am besten mit zwei Personen, damit das Gehäuse nicht wackelt. Alternativ ist man im Besitz eines Montageständers, welcher den Motor in Position hält. Das war bei mir nicht der Fall, weswegen ich glaube ich 4 Versuche benötigte bis die Distanzscheibe nicht in das Gehäuse fiel.

Dann befestigt man die Schaltbox mit neuer Dichtung am Gehäuse. In meinem Fall wies die alte Schaltbox sowohl einen undichten Dichtring der Umschaltwelle, als auch einen ausgenudelten Gleitstein auf. Dieser hatte gut mehr als einen Millimeter Spiel, so dass ich mich für den Austausch der sündhaft teuren Schaltbox entschied.

Die Feder für den Hebel der Rückwärtsgang-Umschaltung befestigt man am besten so lange man den Motor auf der Werkbank hat. Eine Montage der Feder mit eingebautem Motor ist zwar möglich, aber bedingt durch die engen Platzverhältnisse vor allem bei montiertem Dynastarter sehr umständlich.

Kupplung

Als nächstes installiert man die Kupplung. Man beachte, dass die MP Modelle mit unterschiedlichen Kupplungen am Markt sind, deswegen gehe ich nicht explizit ins Detail. Meine Kupplung hat eine große Druckplatte und die „grobe Verzahnung“. Natürlich wurde eine neue Kupplungsscheibe eingesetzt. Die Demontage der Kupplung kann man mittels speziellem Werkzeug erledigen, es geht aber auch zur Not spartanischer mit einer Schraubzwinge. Man muss die Kupplung zusammendrücken und den großen Sprengring entfernen. Dann kann man die Kupplung zerlegen. Bei der Montage habe ich die drei Schrauben außen mit Loctite zusätzlich gesichert.

Die Reihenfolge der Distanzscheiben, Konus usw. sind exakt zu beachten. Vor dem Einsetzen der Druckplatte ist der Stift für den Unterbrecher einzusetzen. Dann erst kommt die Druckplatte mit Federring auf den Kupplungskorb. Den Stift habe ich erneuert, weil er seitlich durch Abnutzung abgeschrägt war und so geschätzt locker 2° hin und her bewegt werden konnte.

Der Kupplungsdeckel sollte mit einem neuen Dichtring sowohl am Hebel als auch am Deckelrand versehen werden. Am Deckel werden außen die Halterungen für den Seilzug und der Rückholfeder befestigt.

Dynastarter und Lüfterrad

Als nächstes montiert man den Dynastarter an seinem vorgesehenem Ort. Im Anschluss montiert man die innere Kunststoffabdeckung der Lüftung und dann die Riemenscheibe des Dynastarters. Im nächsten Schritt setzt man den entsprechenden Mondkeil in die Kerbe der Kurbelwelle ein und montiert am besten mit aufgelegtem Keilriemen das Lüfterrad. Dann bringt man den Keilriemen auf Spannung indem man den Dynastarter nach oben kippt und befestigt dann alle drei befestigungsschrauben des Dynastarters.

Somit ist der Motor einbaufertig. Ob man den Kolben, Zylinder und Kopf jetzt noch montiert oder später, ist jedem selbst überlassen. Ich habe aus Gewichtsgründen erst im eingebautem Zustand gemacht. Beides geht…

Zündung einstellen

Ein wichtiger Teil der Endmontage ist unter anderem das Einstellen der Zündung. So lange die Lüfterradabdeckung noch nicht montiert ist, macht man sich am besten mit einem weißen Edding eine Markierung am Gehäuse und am Lüfterrad.

Der Zündzeitpunkt muss im Idealfall bei 22° +/-1° vor OT sein. Die Ape P501 Modelle der ersten Generation haben in der inneren Lüftungsabdeckung ein Loch welches durch das Motorgehäuse geht. Steckt man dort einen Stab durch, kann man mit diesem das Lüfterrad am Zündzeitpunkt blockieren und die Markierung mit Edding vornehmen, falls man die Zündung abblitzen möchte. Alternativ dazu nutzt man eine Prüflampe und misst den Unterbrecherkontakt per Hand aus. Das ist aber ungenauer als mit dem Stroboskop.

Die Modelle der zweiten Generation haben kein Loch, sondern nur eine Nut am Gehäuse, welche den Zündzeitpunkt bestimmt. Auch hier macht man dann eine Markierung zum Ausblitzen oder Kontaktdurchmessen.

Nachher, wenn der Motor läuft, kann man dann mit dem Stroboskopblitzer die Zündung einstellen. Man muss dafür die Stroboskoppistole lediglich an 12V und Masse anschließen und eine Klammer über das Zündkabel. Die 12V kann man easy an der Zündspule abgreifen und Masse am Motor. Bringt man den Motor dann auf Drehzahl, stellt man die Zündung durch drehen der Unterbrechereinheit ein. Das Stroboskop blitzt immer zur Zündung auf. Dieses Licht richtet man auf die Markierung und sieht dann ob die Markierung übereinstimmt oder eben nicht.

Leider ist es mit kaum möglich gewesen diesen Vorgang zu filmen, weil die Bildwiederholfrequenz den Vorgang nicht festhalten kann oder will. Es ist aber einfacher als gedacht.

Im Anschluss fixiert man die Unterbrechereinheit.